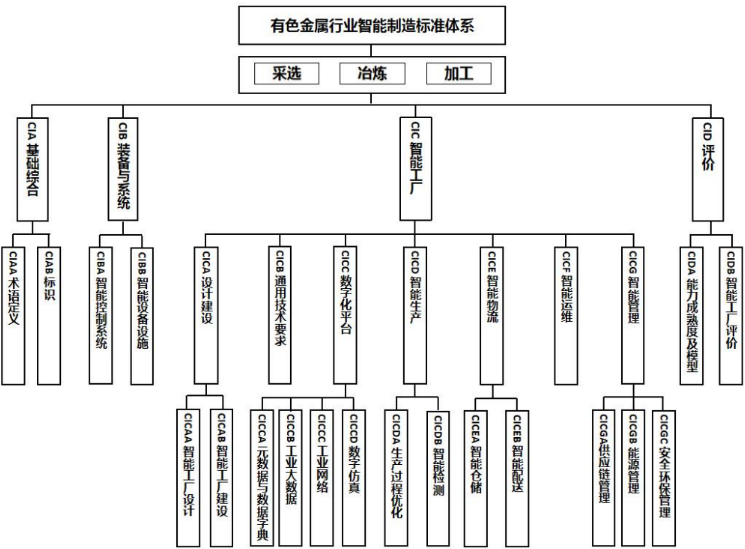

有色金屬行業是制造業的重要基礎性產業,是我國建設制造強國的重要支撐。當前,我國有色金屬行業正處于由數量和規模擴張向質量和效益提升轉變的關鍵時期,亟待與新一代信息技術在更廣范圍、更深程度、更高水平上實現融合發展。為切實發揮標準對有色金屬行業智能制造發展的支撐和引領作用,規范和引導有色金屬行業實現資源要素的數字化匯聚、網絡化共享、平臺化協同和智能化管控。2023年3月28日,工業和信息化部辦公廳印發《有色金屬行業智能制造標準體系建設指南(2023版)》(以下簡稱《指南》)。《指南》提出以推動有色金屬行業智能化升級為主線,到2025年,基本形成有色金屬行業智能制造標準體系,累計研制40項以上有色金屬行業智能制造領域標準,基本覆蓋智能工廠全部細分領域,實現智能裝備、數字化平臺等關鍵技術標準在行業示范應用,滿足有色金屬企業數字化生產、數據交互和智能化建設的基本需求。

本次《指南》提出智能生產標準主要規范有色金屬生產,通過大數據分析、人工智能、在線監測等手段,對生產工藝進行控制優化調整,重點包含生產過程優化標準和智能檢測標準。智能檢測標準主要用于規定有色金屬行業在線智能檢測系統技術要求和解決方案,對在線感知儀表現出了迫切需求。其中本次《指南》中重點提到智能冶煉標準包含物料成分在線檢測。

在有色金屬冶煉過程中,物料成分是冶煉工藝中核心參數之一,其檢測實時性和準確性與工藝調控和冶煉能耗息息相關。相較于溫度、流量等關鍵參數檢測,有色金屬冶煉過程物料關鍵元素檢測一直缺乏可靠的在線快速檢測產品,尤其是高溫熔體關鍵元素在線檢測。有色智能工廠建設需要建立完善的感知層,而冶煉過程物料成分在線感知是當前智能工廠建設亟待解決的關鍵問題之一。

以銅冶煉為例,目前銅冶煉過程熔體成分檢測主要通過人工取樣送樣,經實驗室制樣后采用X射線熒光光譜(XRF)、化學分析法、火花放電原子發射光譜和電感耦合等離子體原子發射光譜(ICP-AES)等方法進行檢測。但這些方法均為人工取樣和制樣后的離線檢測,需要進行嚴格的樣品預處理,而且對檢測人員專業技術要求高,檢測周期較長,造成成分檢測結果不能及時反饋,進而導致生產過程的質量控制具有一定的滯后性,不利于生產工藝的及時優化和調整。

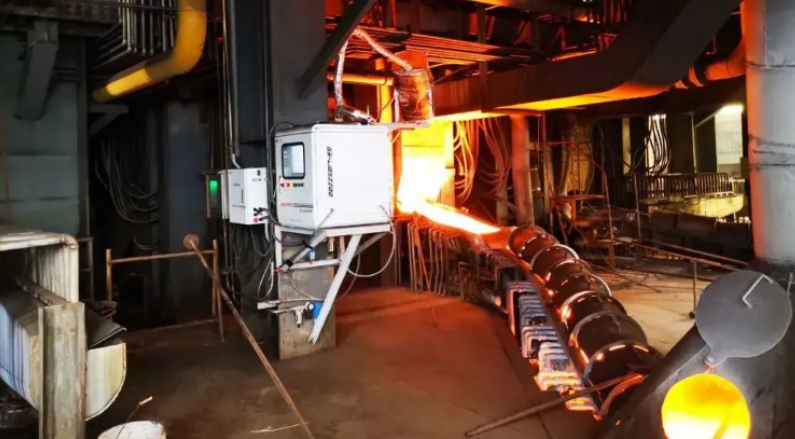

作為目前唯一可直接對高溫熔體實現成分檢測的手段,LIBS技術必將在智能工廠建設和實施中發揮重要作用。金星智控GS-LIBS系列激光成分分析儀產品可以在熔煉工序,對銅精礦、冰銅、爐渣、粗銅等成分進行在線快速檢測,將原來由人工化驗需要2-4小時分析時間縮短至3至5分鐘,大大提升檢測效率,給冶煉生產裝上了“火眼金睛”,實現爐況工藝實時操作“智能感知”。目前,金星智控GS-LIBS系列激光成分分析儀產品已陸續在銅陵有色、白銀有色等中國500強企業應用。

另外在有色金屬行業選礦工序,金星智控通過溫度、振動、速度、圖像、視頻、位置六大在線感知技術融合,實現對皮帶輸送裝置安全生產四要素“人機料環”全面快速感知,利用大數據、AI等技術實現皮帶輸送裝置全面狀態的實時監測、多維分析及超前預警,大幅降低人工巡檢勞動量和各類安全隱患。

金星智控以成分、溫度和視覺在線多維檢測為基礎,構建“5G+工業互聯網+AI”工業互聯網平臺,為有色企業提供電解車間智能交互解決方案、多維感知驅動選礦智能巡檢解決方案、皮帶式輸送系統智能監測綜合解決方案等系列綜合解決方案,幫助用戶全面打通生產作業智能化、構建有色冶煉智能工廠大數據中心,實現過程控制智能化、設備運維遠程化、部分區域作業無人化,一屏統攬整車間,加速助推有色企業數智化轉型升級、提質增效。

掃二維碼用手機看

400-805-8899

400-805-8899

點擊咨詢

點擊咨詢